Produk ini berhasil ditambahkan ke troli!

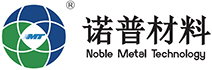

Tungsten Perak (AgW)

Kontak tungsten perak adalah komponen listrik umum yang terbuat dari kombinasi perak (Ag) dan tungsten (W).Perak memiliki daya hantar listrik dan daya hantar listrik yang baik, sedangkan tungsten memiliki titik leleh yang tinggi, kekerasan yang tinggi, dan ketahanan aus.Dengan memadukan perak dan tungsten, kontak tungsten perak memberikan kontak listrik yang stabil dan daya tahan.Kontak tungsten perak biasanya digunakan dalam aplikasi arus tinggi, suhu tinggi, dan beban tinggi seperti peralatan elektronik, pemutus sirkuit, dan resistor.Mereka memiliki konduktivitas listrik yang baik, resistansi kontak yang rendah dan ketahanan aus yang sangat baik, serta dapat mempertahankan kontak listrik yang baik dan bekerja secara stabil, sekaligus mampu menahan busur tertentu dan panas suhu tinggi.Singkatnya, kontak tungsten perak adalah bahan paduan yang terdiri dari perak dan tungsten, yang memiliki konduktivitas listrik, konduktivitas listrik, ketahanan aus, dan ketahanan suhu tinggi yang baik.Mereka banyak digunakan dalam industri kelistrikan untuk menyediakan kontak listrik yang andal dan kinerja kerja yang stabil.

| Nama Produk | Komponen Ag (%) | Kepadatan | Daya konduksi | Kekerasan(HB) |

| (gr/cm3) | (IACS) | |||

| AgW50 | 50±2,0 | 13.2 | 57 | 130 |

| AgW65 | 35±2,0 | 14.6 | 50 | 160 |

| AgW75 | 25±2,0 | 15.4 | 41 | 200 |

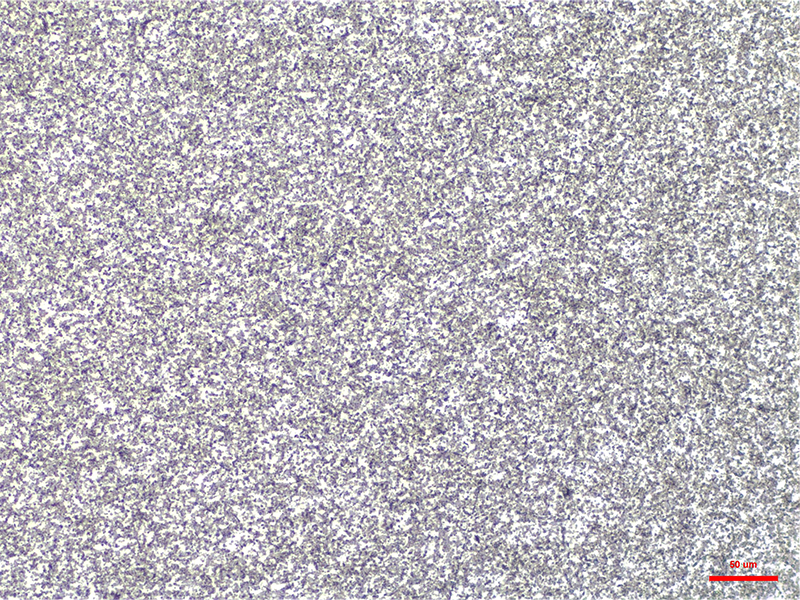

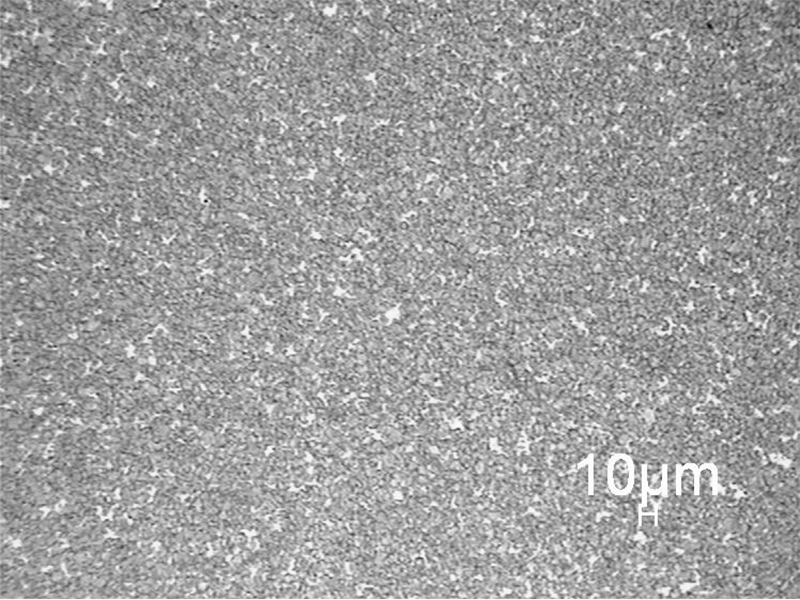

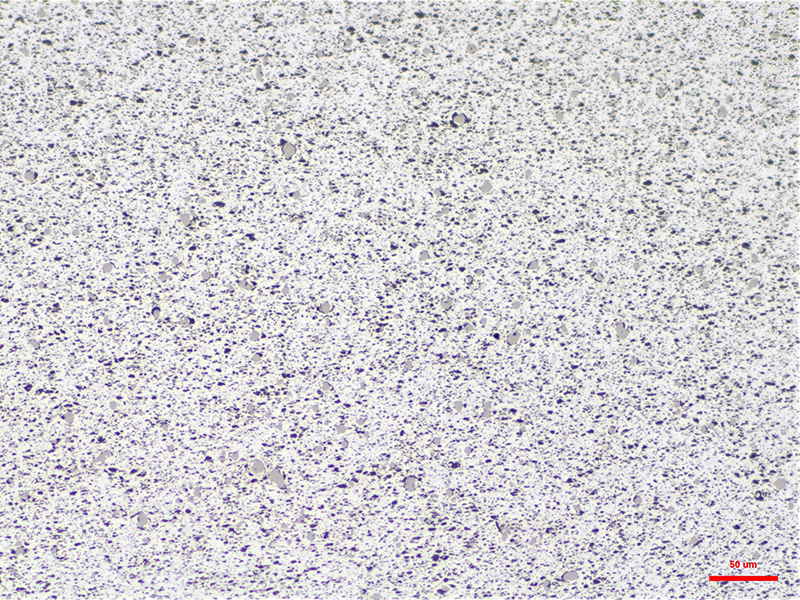

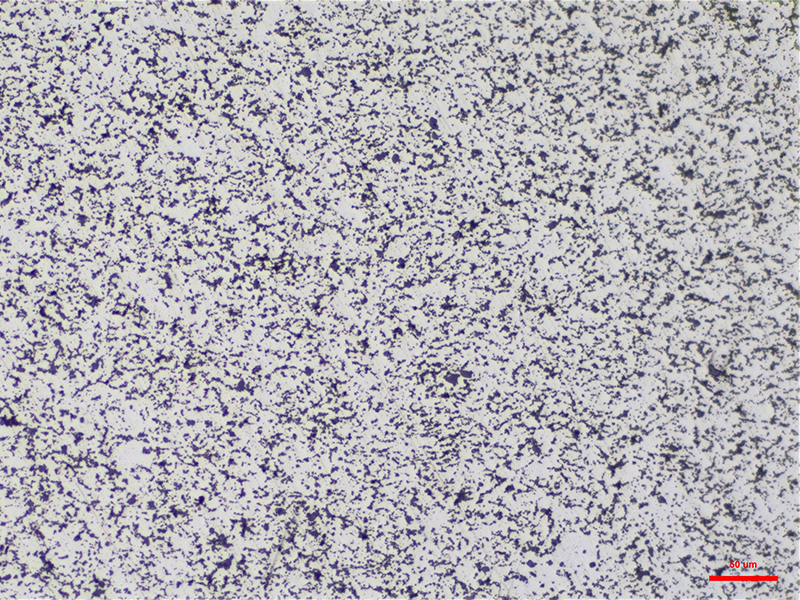

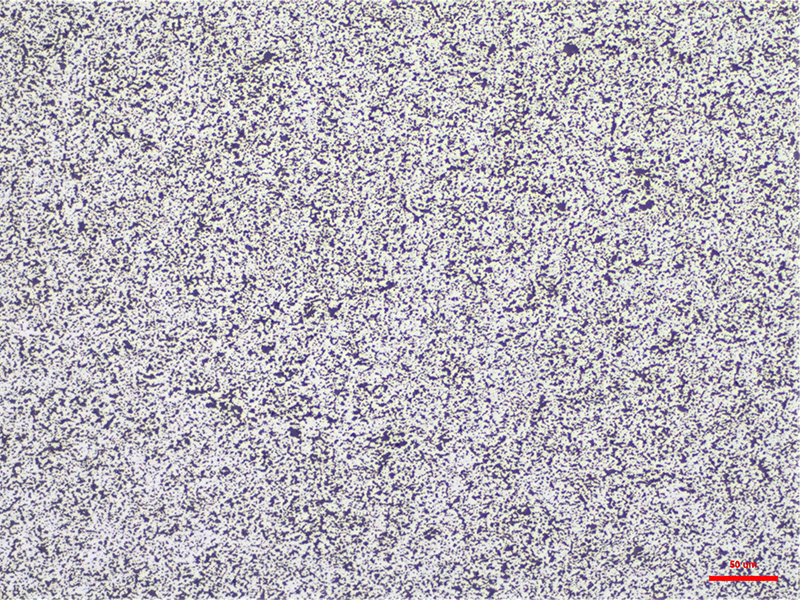

Tampilan Metalografi

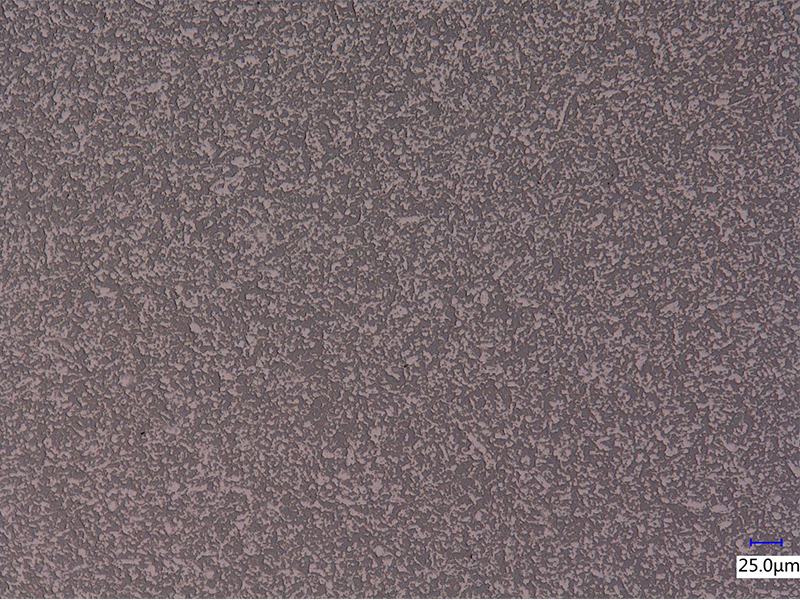

AgW(50) 200X

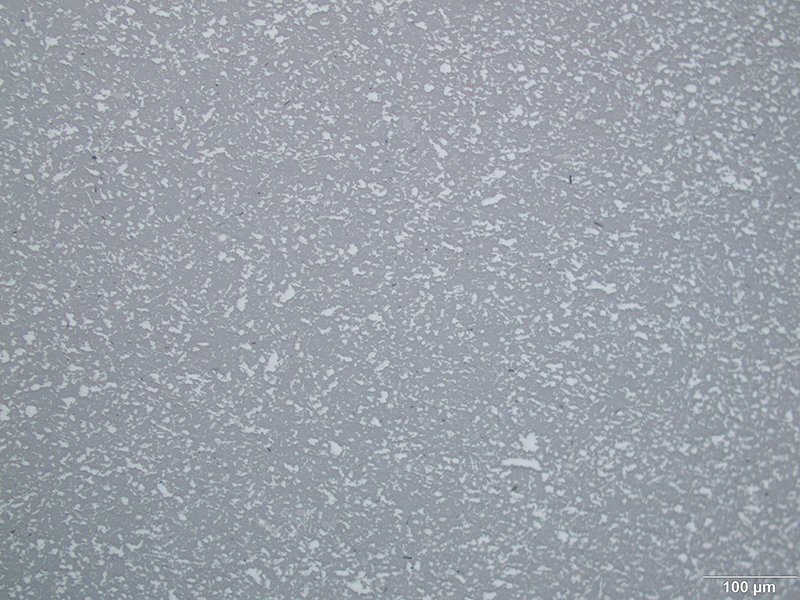

AgW(65) 200X

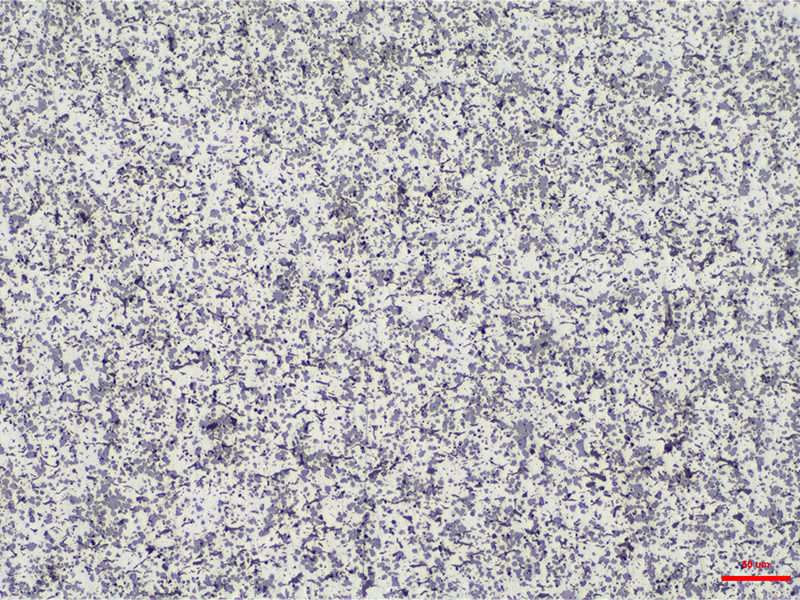

AgW(75) 200X

Perak Tungsten Karbida (AgWC)

Kontak perak tungsten karbida merupakan bahan kontak khusus yang merupakan kombinasi perak (Ag) dan tungsten karbida (WC).Perak memiliki konduktivitas listrik dan konduktivitas listrik yang baik, sedangkan tungsten karbida memiliki kekerasan tinggi, titik leleh tinggi, dan ketahanan aus.Kontak perak tungsten karbida memiliki kekerasan dan ketahanan aus yang tinggi, serta dapat mempertahankan kontak listrik yang stabil untuk waktu yang lama di bawah beban tinggi dan kondisi suhu tinggi.Kekerasan tungsten karbida memberikan stabilitas mekanis yang baik pada kontak terhadap tegangan tinggi, arus tinggi, dan operasi peralihan yang sering.Konduktivitas kontak perak tungsten karbida lebih baik dibandingkan kontak perak murni, terutama pada suhu tinggi dan beban tinggi.Kontak perak tungsten karbida memberikan resistansi kontak yang lebih rendah dan kinerja listrik yang lebih stabil.Oleh karena itu, bahan kontak perak tungsten karbida adalah pilihan berkinerja tinggi dan banyak digunakan pada peralatan listrik yang memerlukan ketahanan aus yang tinggi, suhu tinggi dan beban tinggi, seperti sakelar, relai dan pemutus arus, dll. Bahan tersebut memberikan kontak listrik yang andal dan jangka panjang hidup untuk berbagai lingkungan pengoperasian yang keras.

| Nama Produk | Komponen Ag (%) | Kepadatan | Daya konduksi | Kekerasan(HV) |

| (gr/cm3) | (IACS) | |||

| AgWC30 | 70±3 | 11.35 | 59 | 125 |

| AgWC40 | 60±3 | 11.8 | 50 | 140 |

| AgWC50 | 50±3 | 12.2 | 40 | 255 |

| AgWC60 | 40±3 | 12.8 | 35 | 260 |

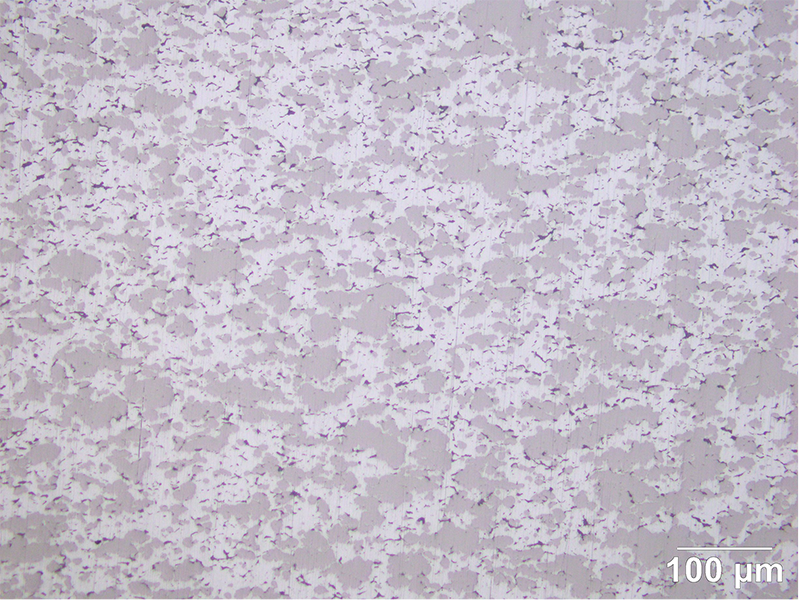

Tampilan Metalografi

AgWC(30) 200×

AgWC(40)

AgWC(50)

Grafit Tungsten Karbida Perak (AgWCC)

Kontak grafit tungsten karbida perak merupakan bahan kontak yang umum digunakan, terdiri dari dua bahan yaitu perak (Ag) dan tungsten karbida (WC), dengan tambahan grafit dan bahan tambahan lainnya.Perak memiliki konduktivitas listrik dan konduktivitas listrik yang baik, tungsten karbida memiliki kekerasan dan ketahanan aus yang tinggi, dan grafit memiliki sifat pelumasan sendiri yang baik.Kontak grafit tungsten karbida perak memiliki sifat listrik dan mekanik yang sangat baik.Konduktivitas perak yang tinggi memastikan kemampuan konduksi arus yang baik pada kontak, dan kekerasan serta ketahanan aus yang tinggi dari tungsten karbida memberikan masa pakai yang lama pada kontak.Selain itu, sifat pelumasan sendiri dari grafit mengurangi gesekan dan keausan kontak, meningkatkan stabilitas dan keandalannya.Kontak grafit tungsten karbida perak cocok untuk aplikasi peralihan beban tinggi dan sering, seperti relai, pemutus sirkuit, motor, dan sakelar untuk peralatan listrik.Mereka dapat bekerja di lingkungan yang keras seperti suhu tinggi dan kelembaban tinggi, serta memiliki ketahanan korosi dan ketahanan panas yang baik.Secara keseluruhan, kontak grafit tungsten karbida perak adalah bahan kontak dengan sifat listrik, ketahanan aus, dan stabilitas yang baik.Mereka menyediakan kontak listrik yang andal dan menyediakan pengoperasian stabil jangka panjang dalam kondisi pengoperasian yang keras.

| Nama Produk | Komponen Ag (%) | Kepadatan | Daya konduksi | Kekerasan(HV) |

| (gr/cm3) | (IACS) | |||

| AgWC12C3 | 85±1,0 | 9.6 | 60 | 56 |

| AgWC22C3 | 75±1,0 | 10 | 58 | 66 |

| AgWC27C3 | 70±1,0 | 10.05 | 41 | 68 |

Tampilan Metalografi

AgWC12C3 200X

AgWC22C3

AgWC27C3

Grafit Nikel Perak (AgNiC)

Bahan kontak grafit nikel perak merupakan bahan kontak umum yang terdiri dari tiga komponen: perak (Ag), nikel (Ni) dan grafit (C).Ini memiliki konduktivitas listrik yang sangat baik, ketahanan aus dan stabilitas suhu tinggi.Bahan kontak grafit nikel perak memiliki ciri-ciri sebagai berikut: Konduktivitas listrik yang sangat baik: Perak memiliki konduktivitas listrik yang sangat baik dan dapat memberikan resistansi yang rendah dan konduktivitas arus yang tinggi, sedangkan penambahan nikel dan grafit dapat meningkatkan konduktivitas listrik dan mengurangi kepadatan arus kontak.Ketahanan aus: Penambahan nikel dan grafit meningkatkan kekerasan dan pelumasan kontak, yang dapat mengurangi gesekan dan keausan serta memperpanjang masa pakai kontak.Stabilitas suhu tinggi: Bahan kontak grafit nikel perak memiliki titik leleh dan stabilitas termal yang tinggi, serta dapat menjaga kestabilan konduktivitas listrik dan keandalan kontak di lingkungan bersuhu tinggi.Ketahanan oksidasi: Penambahan nikel dan grafit dapat meningkatkan ketahanan oksidasi kontak, menunda kecepatan oksidasi kontak, dan mengurangi perubahan resistansi kontak.

| Nama Produk | Komponen Ag (%) | Kepadatan | Daya konduksi | Kekerasan(HV) |

| (gr/cm3) | (IACS) | |||

| AgNi15C4 | 95,5±1,5 | 9 | 33 | 65 |

| AgNi25C2 | 71,5±2 | 9.2 | 53 | 60 |

| AgNi30C3 | 66,5±1,5 | 8.9 | 50 | 60 |

Tampilan Metalografi

AgNi15C4 200X

AgNi25C2

Grafit Perak (AgC)

Grafit perak adalah material komposit yang menggabungkan perak (Ag) dan grafit (karbon).Karena sifatnya yang unik, grafit ini banyak digunakan di berbagai bidang. Grafit perak telah menjadi bahan kontak stasioner yang sangat umum dan biasanya dipasangkan dengan AgW atau AgWC.Kebanyakan pemutus sirkuit dan nilai sakelar mengandung 95% hingga 97% perak.Grafit perak memiliki karakteristik anti-pengelasan yang unggul dan oleh karena itu merupakan pilihan yang baik ketika pengelasan paku menjadi masalah.Selain itu, grafit perak memiliki konduktivitas listrik yang sangat baik karena kandungan perak yang tinggi dan karena gas pereduksi yang dibentuk oleh grafit.Bahan yang jauh lebih lembut dibandingkan tungsten perak atau perak tungsten karbida, grafit perak memiliki tingkat erosi yang lebih tinggi.

| Nama Produk | Komponen Ag (%) | Kepadatan | Daya konduksi | Kekerasan(HV) |

| (gr/cm3) | (IACS) | |||

| AgC3 | 97±0,5 | 9.1 | 78 | 42 |

| AgC4 | 96±0,7 | 8.8 | 75 | 42 |

| AgC5 | 95±0,8 | 8.6 | 69 | 42 |

Tampilan Metalografi

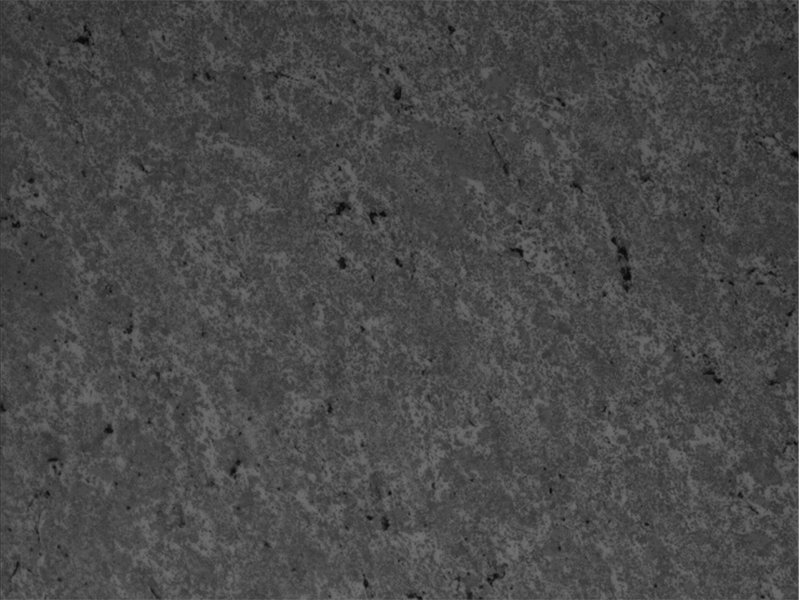

AgC(4) 200X

Timah Perak Oksida (AgSnO2)

Silver tin Oxide memiliki konduktivitas listrik dan ketahanan aus yang baik.Bahan kontak oksida timah perak memiliki karakteristik sebagai berikut: Konduktivitas listrik yang sangat baik: Perak memiliki konduktivitas listrik yang sangat baik dan dapat memberikan resistansi rendah dan konduktivitas arus yang tinggi.Ketahanan aus: Partikel oksida timah halus yang terbentuk pada kontak oksida timah dapat berperan dalam melumasi dan mengurangi gesekan, sehingga kontak tersebut memiliki ketahanan aus yang baik.Stabilitas: Bahan kontak oksida timah perak stabil dan dapat diandalkan dalam kondisi kerja normal dan dapat memberikan kontak listrik stabil jangka panjang.Ketahanan korosi: kontak oksida timah perak memiliki ketahanan korosi yang baik dan dapat bekerja di lingkungan yang lembab dan korosif.Bahan bubuk oksida timah perak cocok untuk kontaktor AC 100-1000A

| Nama Produk | Komponen Ag (%) | Kepadatan | Daya konduksi | Kekerasan(HV) |

| (gr/cm3) | (IACS) | |||

| AgSnO2(10) | 90±1 | 9.6 | 70 | 75 |

| AgSnO2(12) | 88±1 | 9.5 | 65 | 80 |

Tampilan Metalografi

AgSnO2(10)

AgSnO2(12)

Perak Seng Oksida (AgZnO)

Kontak perak seng oksida (Ag-ZnO) merupakan bahan kontak yang umum digunakan, yaitu kombinasi perak (Ag) dan seng oksida (ZnO).Perak memiliki konduktivitas listrik dan konduktivitas listrik yang baik, sedangkan seng oksida memiliki resistivitas tinggi dan ketahanan suhu tinggi.Kontak perak seng oksida memiliki stabilitas dan ketahanan aus yang baik pada suhu tinggi dan kondisi arus tinggi.Penambahan seng oksida meningkatkan kekerasan dan ketahanan aus bahan kontak, sekaligus memberikan penekanan busur dan luka bakar pada tingkat tertentu.Kontak perak seng oksida memiliki resistansi kontak yang rendah dan sifat listrik yang sangat baik, memberikan kontak listrik yang andal selama operasi peralihan.Mereka banyak digunakan pada sakelar, relai, dan pemutus arus berbagai peralatan listrik, dan dapat memenuhi kebutuhan beban tinggi dan peralihan yang sering.Selain itu, kontak perak seng oksida juga memiliki ketahanan oksidasi yang baik, sehingga dapat memperpanjang masa pakai kontak tersebut.Mereka cocok untuk digunakan dalam berbagai kondisi lingkungan, termasuk suhu tinggi, kelembapan tinggi, dan lingkungan kerja yang keras.Secara keseluruhan, kontak perak seng oksida adalah bahan kontak yang umum digunakan dengan sifat listrik, ketahanan aus, dan stabilitas yang baik.Mereka memainkan fungsi sambungan dan peralihan listrik yang penting dalam peralatan listrik, dan dapat memenuhi berbagai kondisi kerja yang keras.

| Nama Produk | Komponen Ag (%) | Kepadatan | Daya konduksi | Kekerasan(HV) |

| (gr/cm3) | (IACS) | |||

| AgZnO(8) | 92 | 9.4 | 69 | 65 |

| 56 | ||||

| AgZnO(10) | 90 | 9.3 | 66 | 65 |

| 52 | ||||

| AgZnO(12) | 88 | 9.25 | 63 | 70 |

| 9.1 | 50 | |||

| AgZnO(14) | 86 | 9.15 | 60 | 70 |

Tampilan Metalografi

AgZnO(12) 200X

AgZnO(14) 200X